Platine herstellen - jetzt aber richtig!

Nachdem mein erster Versuch ja letztes Mal fehlgeschlagen ist, hier nochmal mein zweiter Versuch und einer kleinen Beschreibung, wie ich Platinen herstelle:

1. Schritt: Belichtungsvorlage herstellen Zum Herstellen meiner Belichtungsvorlage verwende ich einen Laserdrucker und einfache Laserdrucker-Klarsichtfolie. Da ein einfacher Druck nicht für genug Abdeckung zur Belichtung sorgt drucke ich für meine Layoutvorlage die Platine auf zwei Folien (beides mal gleich) und schneide eine der beiden Folien aus. Das ausgeschnittene Stück wird dann einfach passgenau über die andere Folie gelegt und mit Klebeband an allen vier Seiten fixiert.

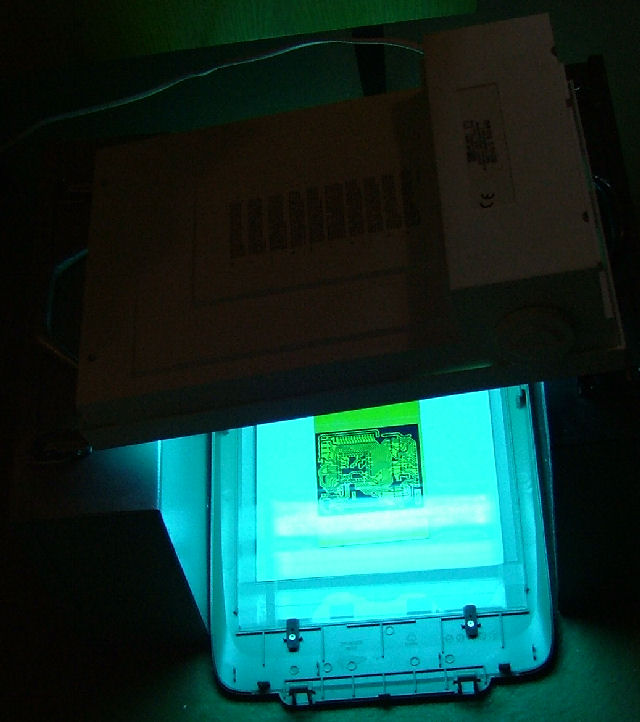

2. Schritt: Belichtung Um die Platine zu belichten verwende ich einen Gesichtsbräuner, den ich mal bei dem allgemein bekannten Auktionshaus im Internet ersteigert habe. Damit die Folie mit dem Platinenlayout auf der Platine auch gut aufliegt, habe ich einen alten Scanner zweckentfremdet. Bei meinen Reichelt Platinen beträgt die Belichtungszeit ca. 7 Minuten wobei der Gesichtsbräuner einen Abstand von 25cm zur Platine hat. Die genaue Belichtungszeit kann man durch eine Belichtungsserie, in der man unterschiedliche Belichtungszeiten (Abdecken von Platinenteilen) testet, herausfinden. Nach dem Belichten kann man das Platinenlayout leicht auf der Platine erkennen.

3. Schritt: Entwickeln Der nächste Schritt ist eigentlich schnell durchgeführt. Man setzt die Entwicklerlösung an (10g NaOH auf 1l warmen Wasser) und dann rein mit der Platine. Innerhalb von 10-20 Sekunden ist das ganze dann auch schon “gegessen” - besser gesagt: gelöst. Die belichteten Stellen werden durch den Entwickler abgelöst. Nach dem Entwickeln könnt ihr die Platine aus der Lösung herausnehmen und unter fliessend Wasser gründlich abspülen. Bitte denkt an der Stelle daran, dass ihr im Umgang mit den verschiedenen Lösungen (auch später beim Ätzen) auf die üblichen Sicherheitsvorkehrungen achtet, also Handschuhe, Schutzbrille, etc.!!! Die Entwicklerlösung gehört auch nicht in den Abfluss, sondern sollte, genau wie das Ätzmittel später, gesammelt und dann bei seiner nächsten Sammelstelle abgegeben werden!

4. Schritt: Ätzen Der letzte große Schritt, das Ätzen. Ich verwende zum Ätzen Natriumpersulfat (ca. 250g pro 1l Wasser). Das Wasser sollte möglichst warm sein, nicht heisser als 50°C, da dies den Ätzvorgang beschleunigt. Ich verwende zum Ätzen eine Ätzschale, die ich dann in einem Wasserbad auf Temperatur halte. Mit leichtem hin- und herbewegen geht’s übrigens noch mal ein wenig schneller. Die Ätzdauer variiert bei mir je nach Größe der Platine, nimmt aber durchaus einiges an Zeit in Anspruch (ca. 20 Minuten). Auch hier wieder nach dem Ätzvorgang die Platine aus der Ätzlösung nehmen (ich verwende dafür eine Plastikpinzette, da Metall angegriffen wird) und wieder gründlich abspülen.

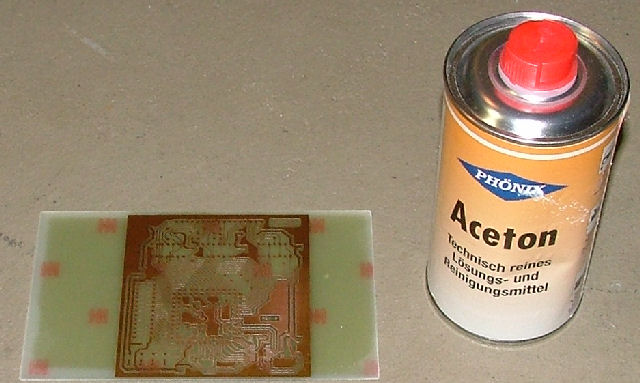

5. Schritt: Weg mit den Resten Nachdem die Platine fertig geätzt ist muss nur noch die überflüssige Fotoschicht von der Platine runter, damit man später auch gut löten kann. Da macht man am besten mit Aceton.

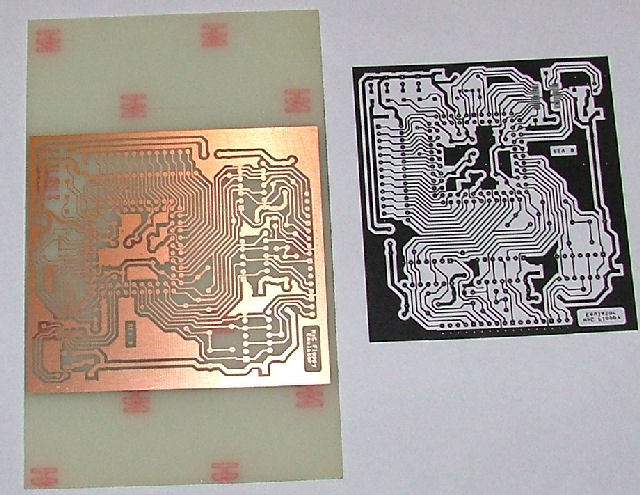

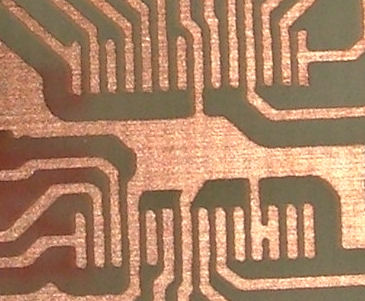

Das war’s! Das war dann auch schon alles. Die Platine ist fertig entwickelt und kann jetzt gebohrt und bestückt werden. Auf den nachfolgenden beiden Bildern seht ihr die endgültige, fertige Platine und einen Ausschnitt, der einen Teil der Platine für einen SSOP Chip zeigt (RM 0,6mm). Vielleicht hilft die Beschreibung ja dem einen oder anderen, sich selbst mal an das Thema heranzuwagen.